科学研究

联系我们

电话:010-62783894

010-62782812

邮编:100084

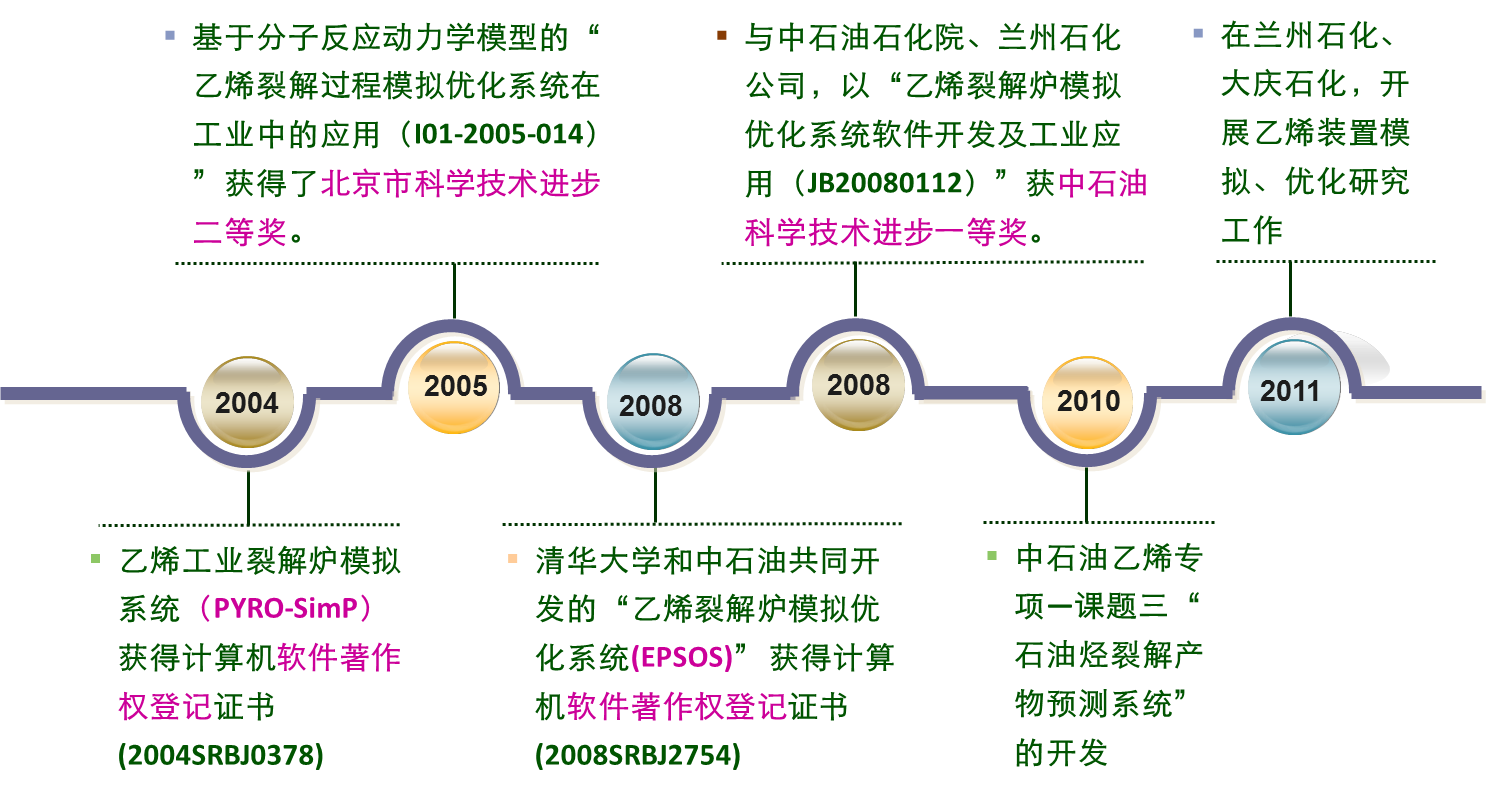

乙烯裂解过程模拟与优化

乙烯工业被视为衡量一个国家综合经济实力和科技水平的重要标志。开展乙烯裂解过程的模拟与优化研究工作,有利于促进乙烯装置设计和操作水平的提高,实现乙烯生产过程的最优化。

裂解炉的设计是否合理在很大程度上决定了整个乙烯装置的乙烯、丙烯产品收率和全厂的能量消耗水平。管式裂解炉内发生的强吸热、高温、短停留时间的复杂反应基本决定了整个乙烯厂的各项产品收率,决定了全厂的主要能耗指标和约50%的高压蒸汽产量。

具体研究内容包括:乙烯裂解自由基反应机理模型、复杂传热和反应耦合模型求解算法、多运行周期模拟与优化方法、裂解炉CFD模拟、乙烯裂解全流程模拟与优化方法等。

乙烯装置开停车过程优化和火炬减排

大型乙烯装置是整个石油化工行业的龙头。为了实现乙烯装置长期运行并保证运行安全,一般每三年进行一次停车检修。开、停车过程是一种过渡操作,会产生大量的不合格产品,如55万吨/年乙烯装置一次开车过程就会消耗乙烯2300吨,产生CO2、 CO、NOx和VOC等污染性气体7158吨。通过严密的理论计算和模拟验证,优化乙烯装置开、停车过程,可以节约轻烃资源,降低能耗,减少对环境造成的影响。

研究内容包括:针对乙烯工业装置乙烯分离流程特点和外部资源能力,利用ASPEN软件平台开展稳态、动态模拟研究,提出并验证新的开、停车运行方案,既确保实现过程的节能减排,又力争缩短开、停车所需时间;通过多套具有典型分离流程的乙烯装置的开、停车过程研究,探索同类装置开、停车过程节能减排的新途径。

-

大庆石化

本实验室与美国Lamar 大学合作,针对大庆石化27万吨/年(前脱丙烷流程)乙烯装置进行研究,并建立动态模型。提出相应的开停车减排方案,并进行模拟检验。

-

独山子石化

针对独山子石化年产24万吨/年(顺序流程)和100万吨/年(前脱乙烷流程)的两套乙烯装置进行研究,分别建立动态模型、蒸汽平衡模型以及压缩机模拟模型,验证并优化开、停车方案。

化工过程安全管理(PSM)

化工安全是一个复杂的系统工程,既涉及政策、法规,也有技术、管理方面的问题。根据对典型化工事故(例如1984年的印度博帕尔异腈酸甲酯泄漏事故,2005年的吉化双苯厂爆炸事故,2010年的英国BP石油公司深水地平线墨西哥湾钻井平台爆炸事故)的研究表明,忽视过程安全是很多重大化工事故的主要原因。虽然美国已经强制实施化工过程安全管理(PSM)标准近20年,但是OSHA从2007年到2011年完成了对全美60多个炼油厂的PSM专项检查后,发现每一个炼油厂都存在PSM漏洞。

事实上,随着石化装置规模的成倍扩大,装置间的耦合程度不断增加,工厂的复杂程度也越来越高,对工艺、安全、仪表、设备等各个专业的要求也就越来越高。因此,要确保PSM各个要素在工厂的生命周期的各个阶段都复合有关标准的要求,必须需要信息化平台的支持。

为此,本实验室与中国石油集团、英国BP石油公司等单位合作,利用人工智能技术开发了面向PSM的系列智能软件平台,并已经在欧盟、美国等国家进行了商标注册。

安全预警

现代化工过程涉及易燃、易爆、有毒或腐蚀性的物质与复杂的化学反应,而且工艺复杂,操作条件苛刻,一旦发生安全事故,往往会对经济、健康、环境造成巨大的影响。如果能在事故出现苗头时准确进行预警,操作人员就能及时消除故障,避免紧急停车或重大事故的发生。据统计,美国石油工业因非正常工况造成的经济损失每年高达200亿美元,因此,化工过程运行自适应预警技术是下一代化工过程智能控制系统的关键技术之一,其目标为在事故出现苗头时识别原因、预测后果并给出处理的建议,从而提高故障排除的效率,为企业带来极大的经济效益。

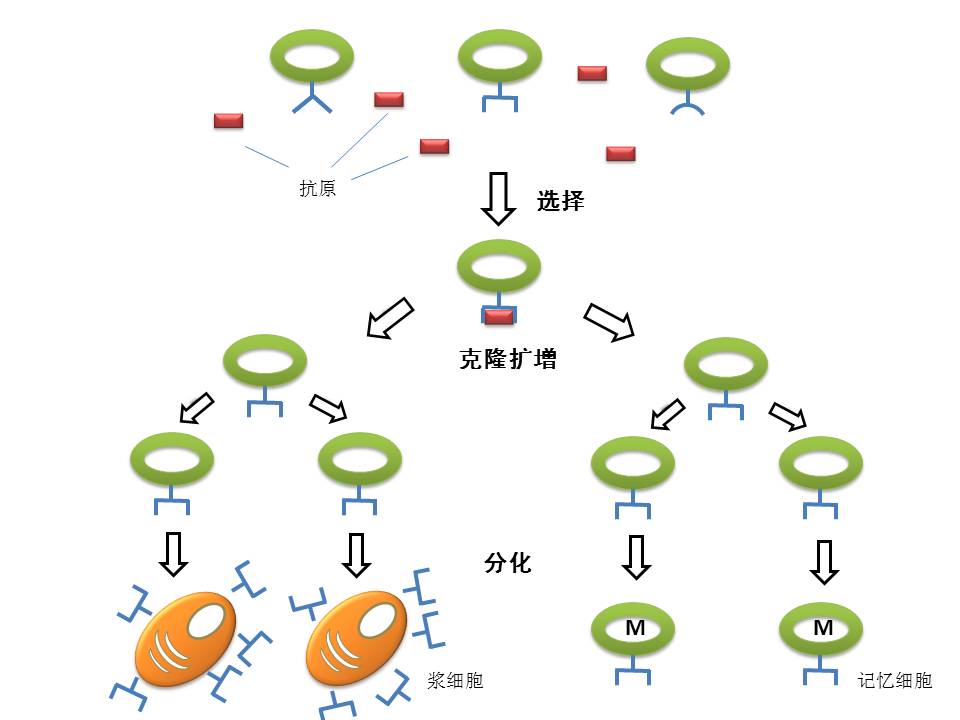

人工免疫法是安全预警的重要方法,它利用仿生学的理论,将免疫的思想移植到工程故障诊断之中,以“自我”比拟正常状态,“非我”比拟故障,试图通过模拟生物体免疫系统的运作方式实现具有自适应、自学习能力的故障诊断和早期预警系统。我们将人工免疫系统应用于化工过程安全预警之中,通过动态人工免疫系统的开发提出了对包括开车等过渡态在内的化工过程全流程都具有良好预警效果的预警系统,并且通过实验室的精馏塔装置验证了其效果。有关技术正在申请美国、日本等国际专利。

本质安全

石油化工生产涉及的各种原料和产品大都具有易燃、易爆、有毒、强腐蚀性等特点,且化工生产过程工艺复杂,操作条件苛刻,稍有不慎就有可能导致产品不合格,甚至引发事故。数据统计,化工厂的事故70%是由于人员操作失误引发或加剧,造成巨大的人员伤亡与财产损失。目前人们研究关注的重点大多放在事故发生当时和随后的应急措施上,但从技术角度来讲要促进化工生产安全,关键是要从源头上降低事故发生的可能性,即在设计阶段就要着力于设计出具有本质安全特征的生产。

消除事故的最佳方法不是依靠更加可靠的附加安全设施,而是在设计阶段消除危险或降低危险程度,从而降低事故发生的可能性和严重性。

该研究主要研究如何设计本质更安全的化工过程,并从系统工程的角度来出发,重点考虑系统的以下几个特性:

柔性,即系统对不确定因素的承受能力;

稳定性,即系统对于小的扰动的承受能力;

可控性,即表征系统的快速响应能力。

最后,通过综合考虑安全性和经济效益,为工业过程的设计条件和操作条件选择提供指导。有关研究成果在AIChE Journal 2012年第六期以封面论文形式发表。

计算酶设计

酶是化工生产中的高效催化剂,利用酶反应可以实现低能耗、排放少、本质更为安全的高效化工制备工艺。工业生产中的很多反应不能由天然酶催化,或者天然酶的催化活性很低,难以用于工业生产,因此开发新酶势在必行。计算酶设计是近20年来发展起来的酶理性设计方法,目前文献报道该方法已经在新酶开发中取得巨大成功。计算酶设计通过建立物理化学模型在计算机上模拟酶与底物的相互作用,然后建立数学优化模型,利用优化算法短时间搜索庞大的序列空间库,优化得到具有潜在高活性的新酶序列,最后利用分子动力学模拟和生物实验对设计结果进行验证。

半合成头孢菌素是当今使用最广泛的抗生素,主要通过中间体7-氨基头孢烷酸合成。本课题组利用自己开发的计算蛋白质设计工具PRODA进行头孢菌素酰化酶的重新设计,并且已成功设计出若干高活性酶突变体。目前本课题组致力于头孢菌素C酰化酶的特异性设计以及从头设计。

生物燃料生命周期评价与产业链优化

当今世界正处于由化石能源时代向多元化能源时代过渡的阶段,发展可再生能源以部分替代化石能源是发展的大趋势。未来能源中,生物能源将拥有不可替代的重要性。

然而,虽然生物能源表面上看起来有诸多好处,却依然存在许多问题。生物燃料在生物质生产、燃料生产等各个阶段都要消耗能源,这些能源带来了一定的化石能源的损耗以及温室气体的排放。为了评估生物燃料在能源利用、温室气体排放、经济损失等方面的影响,我们必须使用生命周期评价,也就是对一个产品系统的生命周期中输入、输出及潜在环境影响进行汇编和评价。

针对于生物燃料的生命周期评价一般使用“从矿井到车轮”(WTW)框架进行分析,这一框架包括了燃料生命周期的两个阶段,即“从矿井到油罐”(WTT,生物燃料的生产),与“从油罐到车轮”(TTW,生物燃料的使用)。根据符合中国国情的基础数据与生物燃料的流程相关数据,按照一定的分析方法,可以得出最终分析的结果。

本所在现有生物燃料生产研发工作的基础上,重点研究由原料供应、转换过程、副产品利用、运输及产品配送等环节组成的生物燃料产业链中的关键科学问题,包括生命周期分析、系统建模及优化集成等工作,目前已在综合考虑经济、环境、能效等多个指标的生物燃料产业链优化方面取得了阶段性的成果。研究结果表明,生物燃料产业链优化可以降低生物燃料成本从而提高其竞争能力,拥有良好的应用前景。

原油调度问题

沿海炼油企业的调度问题可以按工艺物流流向分为原油混输调度、生产装置调度、产品调和与储运调度三个子问题,如下图所示。

过去原油混输调度采用人工调度的方法,耗时长,可靠性差,混合原油品质的波动性较大,且只寻求可行调度方案,不能给出最优的调度方案。因此需要建立计算机优化调度系统,利用企业网络系统自动收集相关信息,优化调度计划,使调度计划能够更精确、更科学,避免盲目性,从而真正提高企业的管理水平。

油混输优化调度能够给炼化企业带来巨大的经济效益。在调度模型中,我们往往关注原油混输网络的操作费用,以操作费用最小为目标函数。操作费用包括:油轮在海上等待的费用、油轮卸油的费用、油罐库存费用、操作切换费用。通过对原油混输调度进行优化,能够有效地降低以上各项操作费用。除了降低操作费用之外,一个高效的原油混输优化调度系统能够有效地降低上料的混合原油流率和品质的波动,从而给生产计划制定中的原油采购增大了决策空间,使得企业能够采购低价的原油来生产同样的产品,大幅度降低原油总体采购成本。

重大项目

国家自然科学基金项目

- “基于大系统优化的CPC酰化酶的计算设计及实验验证”,2012-2016

科技部863项目

- “抗生素工业生物过程关键技术集成与示范研究”,2012-2016

- 重大项目“面向氯碱化工MES系统开发与应用(参加)”,2013-2015

科技部973项目

- 复杂过程系统行为特征分析与综合,2012-2016

国家科技支撑计划

- 百万吨级乙烯成套工艺技术、关键设备研发及示范应用,2012-2014

- 石化行业节能减排技术筛选与评估,2011-2012

工程院咨询项目

- 我国生物燃料产业关键技术开发、示范与应用,2012-2014

国内外企业类项目

- 中石油乙烯重大专项子课题“石油烃裂解产物预测系统应用开发”,2008-2013

- 中国石油安全环保研究院项目“HAZOP、LOPA、SIL集成分析软件的开发与推广应用研究”,2010-2012

- 中石油科技项目“兰州石化46万吨/年乙烯装置裂解炉模拟与优化应用”,2010-2013

- 中石油大庆石化“大庆新区乙烯装置开、停车节能减排优化”,2011-2013

- 中石油独山子石化“乙烯装置开停车过程优化技术研究”,2013-2015

- 英国BP石油公司“RESEARCH AND SERVICES AGREEMENT RELATING TO PHSSER PROCESS”,2013-2015